Coraz więcej firm żyje w rytmie krótkich terminów i wysokich wymagań jakości. Każdy detal musi pasować od razu, bez poprawek i przestojów. Toczenie metali jest jednym z filarów takiej produkcji. Daje dużą powtarzalność, dobrą jakość powierzchni i przewidywalne czasy cyklu.

W tym artykule wyjaśniamy, jak powstają precyzyjne detale w seryjnym toczeniu. Dowiesz się, jakie maszyny i narzędzia są potrzebne, jak dobierać materiały i tolerancje oraz jak utrzymać kontrolę jakości. Na końcu podpowiadamy, jak praktycznie zacząć optymalizację własnego procesu.

Jak działa toczenie metali w produkcji seryjnej?

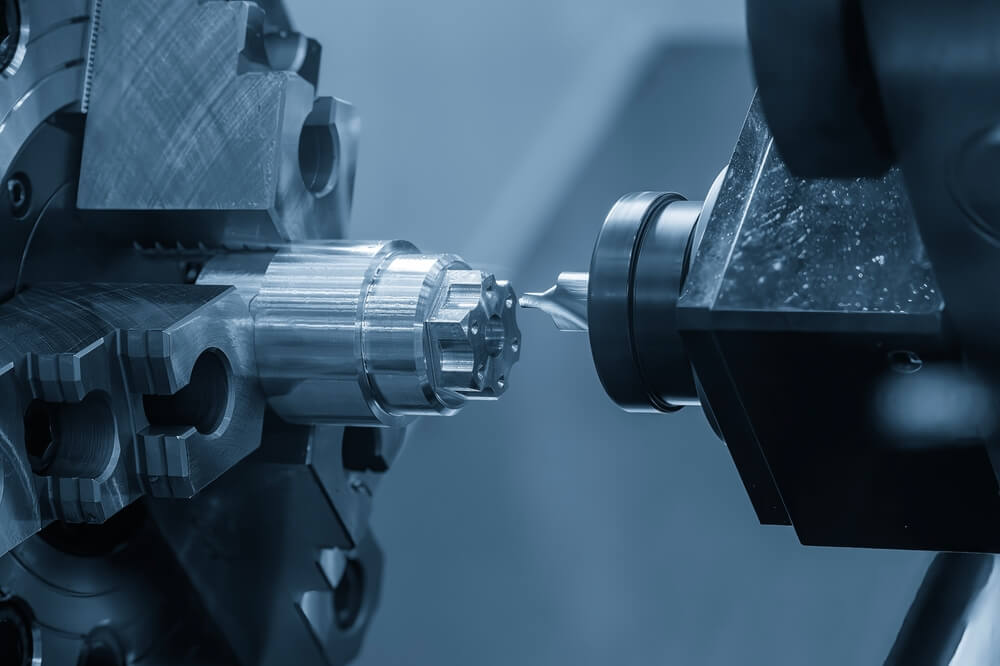

Rdzeń procesu to obracający się półprodukt i nieruchome narzędzie skrawające, które nadaje kształt. W serii liczy się stabilny układ i powtarzalny cykl.

W praktyce materiał w prętach lub odkuwkach trafia na tokarkę. Maszyna zaciska detal w uchwycie lub tulei zaciskowej i obraca go z dobraną prędkością. Ostrze zdejmuje naddatek warstwami, od zgrubnej do wykańczającej. Sterowanie CNC utrzymuje ścieżki narzędzia i posuwy. W produkcji seryjnej stosuje się podajniki pręta, automatyczne chwytanie i gotowe cykle, aby zredukować czas przezbrajania i błędy.

Jakie maszyny i narzędzia stosuje się przy toczeniu?

Najczęściej używa się tokarek CNC z magazynem narzędzi i automatyzacją podawania. Kluczowe są też odpowiednio dobrane płytki skrawające i uchwyty.

Typowe elementy parku i oprzyrządowania:

- Tokarki CNC dwuosiowe i wieloosiowe. Centra tokarsko-frezarskie do detali z otworami i płaszczyznami.

- Podajniki pręta, odbiorniki detali, chwytaki i roboty do załadunku.

- Uchwyty szczękowe, tuleje zaciskowe, koniki, lunety i oprawki szybkozmienne.

- Płytki węglikowe do stali i stali nierdzewnych, PCD do aluminium, CBN do twardych materiałów.

- Chłodzenie wysokociśnieniowe, mgła olejowa lub MQL. Systemy pomiarowe w maszynie.

- Oprogramowanie CAD/CAM do generowania ścieżek i symulacji kolizji.

Jak dobierać materiały i tolerancje dla precyzyjnych detali?

Materiał dobiera się pod funkcję części i jej obróbkę. Tolerancje ustala się tak, by były wystarczające, ale nie nadmiernie ciasne.

Wybierając materiał, warto uwzględnić skrawalność, stabilność wymiarową i późniejsze obróbki, na przykład hartowanie czy anodowanie. Stale automatowe i mosiądze skracają czasy cyklu. Stal nierdzewna i tytan wymagają innej strategii i chłodzenia. Tolerancje oparte na wymaganiach funkcji ułatwiają produkcję. Zbyt wąskie pola tolerancji podnoszą ryzyko braków i wydłużają cykl. Warto definiować także chropowatość, prostopadłość i współosiowość zgodnie z zasadami GD&T. Model 3D i rysunek 2D z kluczowymi cechami to podstawa dla CAM i kontroli.

Jakie techniki zapewniają powtarzalność w seryjnej produkcji?

Powtarzalność daje standaryzacja ustawień, kontrola narzędzi i pomiary w trakcie procesu. Pomaga także ograniczenie liczby przezbrojeń.

Sprawdzone praktyki:

- Stałe bazy i uchwyty dla danej rodziny części. Jedno zamocowanie na całą operację, jeśli to możliwe.

- Presety narzędzi i monitorowanie zużycia. Automatyczna kompensacja zużycia ostrza.

- Szablony programów i biblioteki narzędzi w CAM. Te same parametry dla tych samych materiałów.

- Kontrola pierwszej sztuki i szybka korekta offsetów.

- Pomiary w maszynie i szybkie karty kontroli dla cech krytycznych.

- Oznaczanie partii i śledzenie parametrów, aby móc wrócić do ustawień.

Jak wygląda kontrola jakości i pomiary po toczeniu?

Plan kontroli łączy pomiary w trakcie obróbki i weryfikację końcową. Zakres zależy od wymagań detalu i klienta.

Stosowane narzędzia i metody:

- Suwmiarki, mikrometry, średnicówki i czujniki zegarowe do wymiarów bazowych.

- Współrzędnościowe maszyny pomiarowe do geometrii, osiowości i pozycji.

- Twardościomierze i profilometry chropowatości dla cech powierzchni.

- Pomiary próbki pierwszej sztuki i kontrola statystyczna w serii.

- Raporty jakości z wynikami i ewentualnymi korektami procesu.

Jakie są typowe wady toczenia i jak ich unikać?

Najczęstsze problemy to drgania, zły wygląd powierzchni i rozjazd wymiarów. Każdy ma swoją przyczynę i sposób zapobiegania.

Przykłady i działania:

- Drgania i piszczenie. Sztywniejsze mocowanie, krótsze wysięgi, inne parametry skrawania, ostrze o innym promieniu.

- Narost krawędzi. Zmiana geometrii płytki, powłoki lub chłodzenia. Wyższa prędkość skrawania dla miękkich metali.

- Stożkowatość i bicie. Korekta ustawienia konika, proste szczęki, weryfikacja bicia uchwytu i tulei.

- Słaba chropowatość. Mniejszy posuw przy wykańczaniu, ostrze wykańczające, stabilne chłodzenie, czysty płyn.

- Deformacje po zdjęciu z uchwytu. Mniejsze siły zacisku, inny chwyt, stopniowe zdejmowanie naddatku.

- Zużycie narzędzia i odchyłki w serii. Harmonogram wymian, monitorowanie długości wióra i trendów wymiarów.

Jak automatyzacja i CNC wpływają na wydajność produkcji?

Automatyzacja skraca czasy, zmniejsza liczbę błędów i stabilizuje jakość. CNC pozwala także szybko przenieść projekt z CAD do produkcji.

Co daje wdrożenie:

- Podajniki pręta i roboty skracają przestoje między cyklami.

- Sondy pomiarowe ograniczają brakowość dzięki korektom w trakcie obróbki.

- Cyfrowe biblioteki narzędzi i szablony CAM przyspieszają programowanie.

- Symulacja i weryfikacja kolizji redukują ryzyko awarii.

- Zdalny nadzór i raporty z maszyn ułatwiają decyzje o zmianach parametrów.

Jak zacząć optymalizować proces toczenia w swojej produkcji?

Najpierw określ kluczowe cechy jakości i wąskie gardła. Potem standaryzuj ustawienia i wprowadź pomiary w trakcie procesu.

Praktyczne kroki:

- Zdefiniuj funkcję detalu, cechy krytyczne i wymagane tolerancje wraz z chropowatością.

- Przejrzyj projekt pod kątem możliwości wytwarzania. Jeśli to możliwe, uprość geometrię i ogranicz liczbę operacji.

- Dobierz materiał pod skrawalność i stabilność wymiarową. Ustal naddatki pod ewentualne obróbki końcowe.

- Zaplanuj proces. Wybierz uchwyty, narzędzia i kolejność operacji. Przygotuj programy CAM i uruchom symulację.

- Wykonaj serię próbną. Zbierz dane pomiarowe, wprowadź korekty i ustal limity zużycia narzędzi.

- Udokumentuj ustawienia. Stwórz standardy, karty kontroli i biblioteki narzędzi dla kolejnych partii.

- Rozważ zintegrowanie frezowania i cięcia CNC, aby zamknąć proces w jednym miejscu i skrócić czas realizacji.

- W projektach nowych części wykorzystaj wsparcie CAD/CAM oraz prototypowanie, aby szybciej zweryfikować założenia.

Precyzyjne toczenie w serii to połączenie właściwego projektu, stabilnego procesu i rzetelnej kontroli. Dobrze dobrane materiały, narzędzia i automatyzacja dają przewidywalne wyniki i krótsze czasy realizacji. Warto zacząć od małych usprawnień, mierzyć efekty i systematycznie je rozwijać.

Wyślij zapytanie przez formularz i sprawdź, jak możemy wesprzeć Twoją produkcję toczeniem CNC.